La table ronde a débuté le Jeudi 17 Novembre 2022 à 9h00 et a été ouvert par la modératrice Mlle Maroua debbaj Président pour présenter les intervenants et les objectifs ainsi le déroulement de la table ronde

10 : 00 | 11 : 00- Intervention de Mme Ech-chelfi wiame professeure permanente à HECF Fès

Depuis plusieurs années, un nombre important d’entreprises et de chercheurs reconnaissent les bénéfices d’une bonne gestion de la chaîne logistique. Plusieurs enquêtes académiques et professionnelles concluent que la gestion de la chaîne logistique a un impact positif sur la performance de l’entreprise. Plus spécifiquement, de ces études, il se dégage que les pratiques logistiques ont une incidence positive sur la performance opérationnelle de l’organisation (service à la clientèle, temps de réponse, niveau des stocks, délais, etc.)

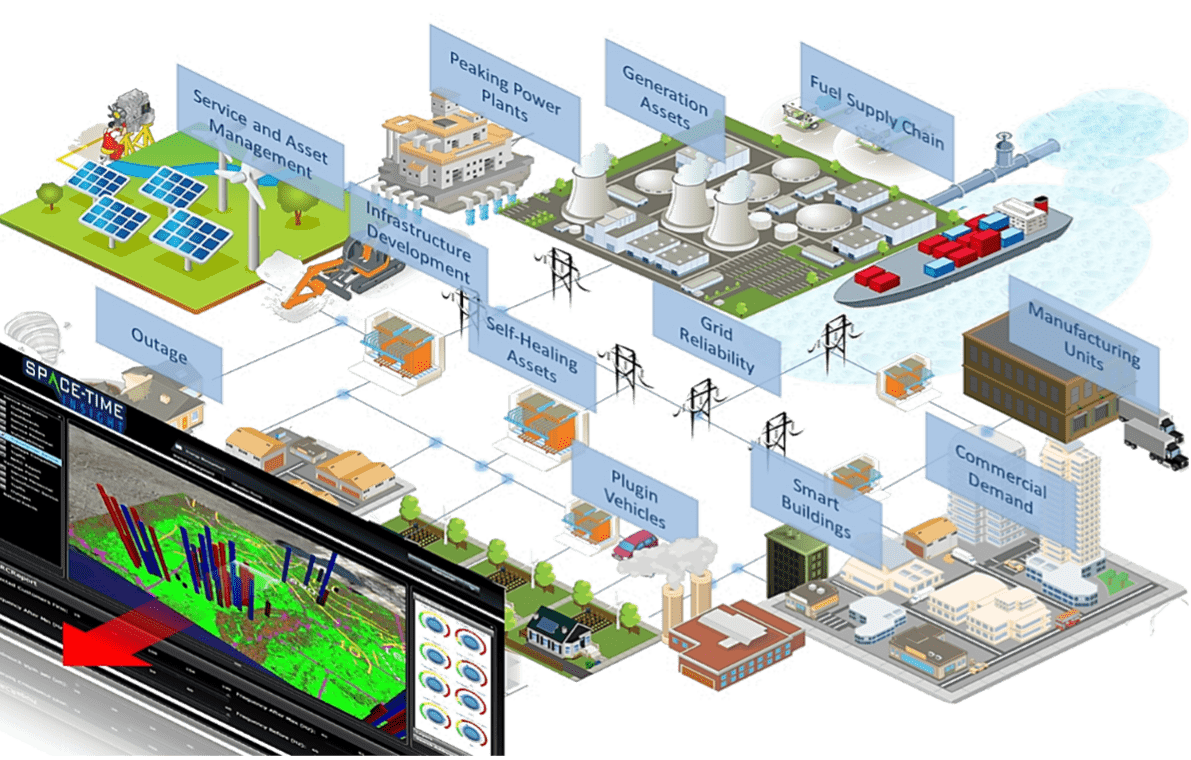

Aujourd’hui, la supply chain est le point de jonction de pratiques provenant de multiples horizons comme la gestion de la qualité, la conception des produits, le service client ou la gestion des données.

Ainsi, ce volet de la recherche vise à recenser les études établissant un lien entre la productivité et la gestion de la chaîne logistique. Il vise aussi à identifier les meilleures pratiques en matière de gestion de la chaîne logistique et à mesurer leur impact sur la productivité des entreprises. Il entend enfin à déterminer dans quelle mesure les entreprises marocaines réussissent à adopter de telles pratiques exemplaires d’optimisation pour atteindre ces objectifs.

- Supply chain management

Pendant ces deux dernières décennies, il y a eu un nombre significatif de recherches liées aux Supply Chain Management (SCM).

Partant d’une revue de littérature de Supply chain management, nous avons constaté que c’est un concept récemment utilisé même s’il est réellement utilisé depuis longtemps, surtout dans le domaine militaire. Nous remarquons que la définition de la logistique est passée d’une simple opération de contrôle et de gestion de stock (Magee, 1967) à un concept nouveau nommé Supply Chain Management qui englobe l’ensemble des opérations de la chaine logistique du fournisseur jusqu’au client en éliminant les opérations inutiles qui n’apportent pas de la valeur ajoutée (Hugos, 2003).

De nos jours il ne suffit pas de voir la SCM dans sa perspective économique, mais il faut prendre en considération l’aspect durable avec les normes ISO internationales de la protection de l’environnement comme ce qu’est indiqué dans les travaux de Awasthi et al.,(2014).

Tableau1: Définitions et évolution de SCM (Ech-chelfi & El Hammoumi, 2017)

| l’American Marketing Association: (1948) | La logistique est le mouvement et la manutention des marchandises de point de la production au point de la consommation ou de l’utilisation. |

| (Magee, 1967) | la logistique est définie comme «une technique de contrôle et de gestion des flux des matières et des produits depuis leur source d’approvisionnement jusqu’à leur point de consommation » |

| (Houlihan, 1988) | Il a traité la différence entre la Supply Chain Management et la gestion classique des achats et de la production :

– La chaîne logistique est considérée comme un processus unique. La responsabilité de ses différents maillons n’est pas fragmentée et déléguée à plusieurs fonctions : production, achat, distribution et vente. – Une nouvelle approche des systèmes s’impose, qui tend vers l’intégration de préférence à la création d’interfaces. » |

| (Stevens, 1989) | « La gestion de la chaîne logistique a pour but de synchroniser les besoins du client et le flux des matières provenant des fournisseurs, afin de parvenir à un équilibre entre les différents objectifs (service de haut niveau, stocks minimum et réduction des coûts unitaires) qui sont souvent considérés comme contradictoires.» |

| (Farmer & Amstel, 1991) | la SCM correspond à l’intégration des processus dans une démarche de pilotage globale. |

| (La Londe & Masters, 1994) | Une chaîne logistique stratégique comprend « … au moins deux entreprises d’une chaîne logistique qui passent un contrat à long terme ; …. le développement de la confiance et de l’engagement dans la relation; … l’intégration des activités logistiques avec partage des données relatives à la demande et aux ventes ; … la possibilité d’une évolution dans la localisation du contrôle du processus logistique. » |

| (Cooper et al., 1997) | Le management de la chaîne logistique est « … une philosophie qui tend vers une gestion intégrée de l’ensemble des flux d’un canal de distribution, du fournisseur à l’utilisateur final. » |

| (Ratliff & Nulty, 1997) | « Le management de la chaîne logistique concerne l’ensemble des flux de matières, depuis les fournisseurs jusqu’aux utilisateurs finaux … » |

| (Aitken, 1998) | «Un réseau d’organisations connectées et interdépendantes, travaille d’une façon collaborative pour contrôler, gérer et améliorer l’ensemble des flux physiques et informatiques de fournisseurs jusqu’aux clients finaux » |

| (Christopher, 1999) | Le réseau d’organisations lié par des relations en amont et en aval dans les différents processus et activités générant de la valeur sous forme de produits et services entre les mains du client final. |

| (Mentzer et al., 2001) | La coordination systémique et stratégique des fonctions commerciales traditionnelles et des tactiques entre ces fonctions au sein d’une entreprise donnée et entre les entreprises de la chaîne d’approvisionnement, dont le but d’améliorer les performances à long terme des entreprises individuelles et de la chaîne d’approvisionnement dans son ensemble. |

| (Zandin, 2001) | La gestion de la chaîne d’approvisionnement joue un rôle important dans l’augmentation de la productivité de toute organisation et la mise en œuvre des techniques de gestion de la chaîne d’approvisionnement efficaces dans un environnement concurrentiel suscite un intérêt croissant. |

| (Hugos, 2003) | La SCM est la coordination de la production, des stocks, de l’emplacement et du transport entre les participants d’une chaîne logistique afin d’obtenir la meilleure combinaison de réactivité et d’efficacité pour le marché desservi. |

| (John Mangan Martin Christopher, 2005) | la SCM est une démarche d’intégration des processus opérationnels clés dont la finalité est de créer de la valeur pour les clients et les parties prenantes de la Supply chain. |

| (Stadtler, 2008) | Il est encore plus difficile de former une chaîne logistique à partir d’un groupe des entreprises individuelles afin de se comporter comme une seule entité. |

| (Ouardighi et al., 2008) | Les problèmes liés au SCM nécessitent la mobilisation des nouveaux outils plus appropriés et plus complexes. |

| (Awasthi et al., 2014) | Afin de développer des chaînes logistiques (chaînes durables), toutes les organisations impliquées doivent travailler de manière cohérente et constructive pour un but général celui d’atteindre le triple objectif de la durabilité (économique, environnemental et social). |

Selon les définitions du tableau ci-dessus, nous pouvons signaler que la logistique est une orientation de planification et un cadre qui cherche à créer un plan unique pour la circulation des produits et des informations à travers une entreprise.

La SCM joue un rôle prépondérant dans l’intégration et la coordination entre l’ensemble des acteurs de la chaine logistique (Transport, production, distribution…) afin d’augmenter la productivité, d’améliorer la chaine de valeur et d’assurer le développement durable des industries.

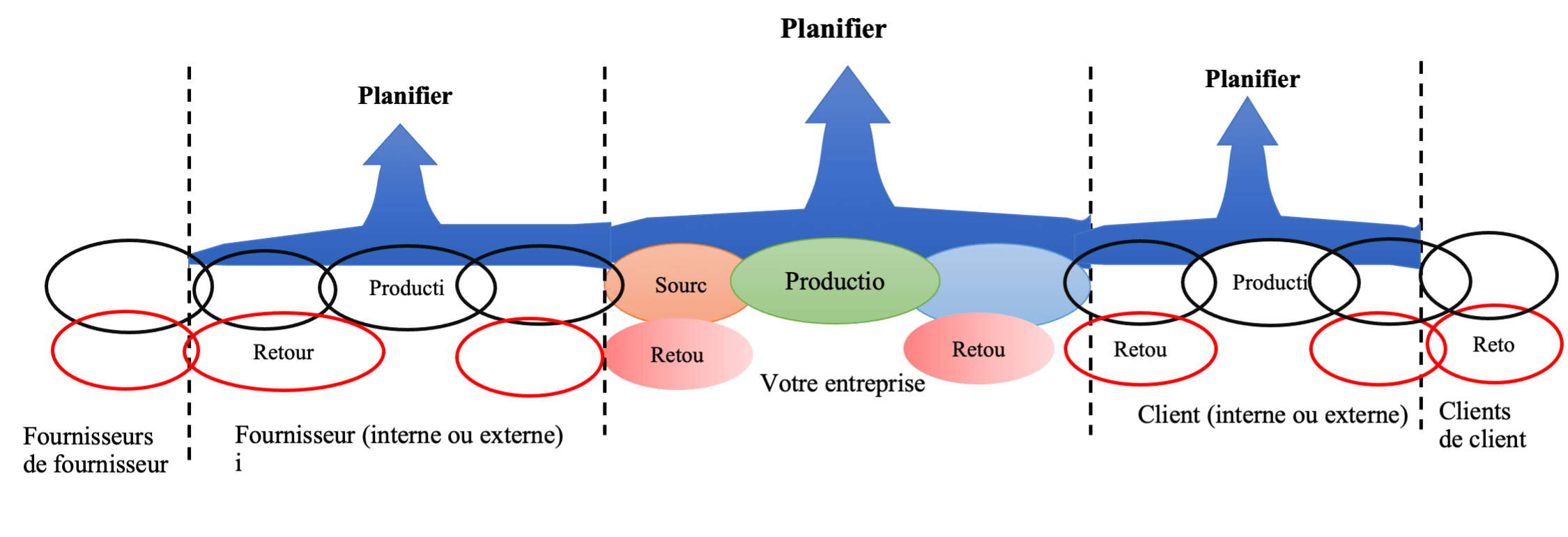

Dans cet axe, nous considérons une chaine composée de trois maillons (fournisseurs, producteurs et clients). Nous distinguons plusieurs étapes de processus au niveau de trois entités, la description de ces processus est basée sur le modèle de référence SCOR. Ce modèle propose un référentiel unique qui lie les processus, bonnes pratiques et indicateurs de performance.

Le modèle SCOR (Supply Chain Operations Reference model) est un modèle qualitatif, basé sur un benchmarking de modélisations de la chaîne logistique, né en (1996) lors du groupement de 69 industriels qui ont formé la Supply Chain Council. Ce modèle de référence est composé de quatre niveaux affichés dans les figures 1 et 2. Il décrit les processus clés présents dans chaque entreprise de la chaîne logistique. Il propose également un certain nombre d’indicateurs de performance relatifs à chacun des processus. Enfin, le même modèle établit les meilleures pratiques associées à chacun des éléments des processus et identifie les progiciels commerciaux pouvant les appliquer.

Figure 1 : Modèle SCOR avec ses processus, d’après Supply Chain Council (1996)

Les éléments composants de processus:

- Planifier: Évaluer les ressources d’approvisionnement, regrouper et hiérarchiser les exigences de la demande, planifier les stocks pour la distribution, la production et les besoins en matériaux, ainsi planifier la capacité des ateliers pour tous les produits et tous les canaux de distribution…

- Approvisionner: Obtenir, recevoir, inspecter, conserver, émettre et autoriser le paiement des matières premières et des produits finis achetés.

- Fabriquer: Demander et recevoir du matériel; fabriquer et tester le produit; emballer, retenir et / ou libérer le produit.

- Livrer: Exécuter les processus de gestion des commandes, générer des devis, configurer le produit, créer et maintenir une base de données clients, maintenir la base de données produit/ prix, gérer les comptes à recevoir, les crédits, les recouvrements et la facturation, exécuter les processus d’entrepôt, y compris l’emballage et l’étiquetage, consolider les commandes, expédier les produits, gérer les processus de transport et d’importation / exportation ainsi vérifier la performance de processus livraison pour une meilleure fiabilité et fidélité des clients.

- Retourner: Traitement défectueux, de garantie et de retour de surplus, y compris autorisation, planification, inspection, transfert, administration de la garantie, réception et vérification des produits défectueux, élimination et remplacement.

| N° | Description | schéma | Commentaires | ||

| 1

|

Modèle SCOR |

|

Niveau stratégique, débute par une analyse du positionnement concurrentiel: niveau de performance requis par le marché, mesure de la performance actuelle, bilan (supply chain scorecard), analyse des écarts et plan d’optimisation. | ||

| 2 | Processus Planification |

|

Au second niveau tactique, les flux physiques sont analysés géographiquement et quantitativement et une cible de répartition opérationnelle optimale est définie | ||

| 3

|

|

||||

| 4 | |||||

Figure 2: Modèle SCOR avec les différents niveaux décisionnels, d’après SCC (1996)

Selon John et Laville (2007), les entreprises qui optent pour SCOR le font notamment afin de s’appuyer sur un cadre cohérent. Le but est d’évaluer leurs performances et d’éviter, de ce fait, des dysfonctionnements.

La complexité des structures organisationnelles est, en effet, régulièrement pointée du doigt: elle constitue une réelle faiblesse lors de la construction des indicateurs de performance KPIs.

Centrée sur le client, la méthodologie SCOR se veut structurante, elle met à disposition des acteurs de la supply chain un langage commun, facilitant la coordination en interne et en externe des différents acteurs de l’entreprise. Ce modèle, encore qualifié d’approche top down (dans la mesure où il établit le lien entre la stratégie globale et la gestion individuelle des ordres), il permet de passer d’une vision des opérations par fonction, matérialisée par la chaîne de valeur de Porter (1990), à une vision des opérations par processus qui s’organise autour des besoins du client (commandes, demandes de traçabilité…).

- Les méthodes d’optimisation

L’optimisation de la Supply Chain de son entreprise est une tâche qui consiste à coordonner et à assurer la gestion optimale de toutes les phases logistiques, que sont notamment :

- Les achats ;

- L’approvisionnement ;

- Le transport ;

- Le stockage des produits.

Elle vise à assurer une meilleure gestion des flux, mais également à réduire les coûts de la logistique et à améliorer la performance.

Pour optimiser au mieux la logistique de son entreprise, il est possible de combiner divers outils et plusieurs méthodes d’optimisation : Muda, PDCA, Six sigma, Lean manufacturing….

- Définir et formaliser la stratégie logistique de l’entreprise

Cette étape élémentaire de l’optimisation logistique consiste à déterminer la stratégie logistique nécessaire à l’atteinte des objectifs de l’entreprise, tout en tenant compte de sa taille et de ses besoins en matière de commandes quotidiennes, de capacité de stockage, de main-d’œuvre disponible, etc.

En fonction de ces paramètres, l’entreprise peut alors adopter la stratégie appropriée, parmi plusieurs autres.

La gestion de petite logistique

Elle est à privilégier si l’entreprise traite au maximum 50 lignes de commandes quotidiennes. Dans ce cas, elle a recours à des opérateurs logistiques polyvalents et capables de cumuler plusieurs fonctions, telles que la préparation des commandes ou picking, leur traitement, le colisage, etc.

La gestion structurée

L’entreprise peut y avoir recours si elle gère entre 50 et 1000 lignes de commandes journalières. Les opérateurs logistiques doivent, dans ce cas, se spécialiser sur un poste. Par ailleurs, cette stratégie exige que le picking se fasse par vague de commandes.

La gestion industrielle

La stratégie logistique industrielle est adoptée par les entreprises dont les lignes de commandes journalières peuvent dépasser la limite de 1 000.

Pour être efficace, cette stratégie d’optimisation nécessite la robotisation ou l’automatisation, mais également l’utilisation du logiciel de gestion logistique Warehouse Management Service (WMS).

La gestion externalisée

Elle consiste à déléguer une partie ou la totalité de la chaîne logistique à un ou plusieurs prestataires pouvant assurer :

- la coordination et le contrôle de la chaîne logistique ;

- la gestion de la logistique globale ;

- les prestations d’ingénierie ;

- la gestion du transport et de l’entreposage ;

- la gestion des flux de marchandises et d’informations ;

- Responsabiliser une équipe ou une personne pour réaliser l’optimisation

Pour réussir l’optimisation de la chaîne d’approvisionnement, il est avisé de confier l’opération à une équipe ou à une personne. Celle-ci sera chargée d’analyser les techniques utilisées par l’entreprise et de trouver des solutions d’optimisation adéquates pour optimiser la Supply Chain. Ce faisant, l’entreprise évite les ruptures de stock, les sur-stockages, les réclamations clients et autres problèmes susceptibles d’aggraver les coûts de gestion.

Structurer l’entrepôt

Le processus d’optimisation de la logistique passe également par la structuration de l’entrepôt à travers le zonage, le rangement et la sécurisation.

Le zonage consiste à définir les différentes zones de l’entrepôt pour mieux optimiser l’espace. Ainsi, il faut clairement distinguer :

- la zone de chargement ;

- la zone de déchargement ;

- la partie destinée au stockage ;

- la partie prévue pour contenir les produits en sur-stockage ;

- la chambre froide ;

- la zone de préparation des commandes ;

En ce qui concerne le rangement des marchandises, il se fait par adressage, un procédé qui consiste à déterminer la localisation fixe ou variable des produits pour ne pas les perdre de vue.

Enfin, la sécurisation de l’entrepôt consiste à y installer des éléments de signalisation. Cette précaution permet de sécuriser le personnel et les marchandises, mais également d’assurer le bon fonctionnement de l’entrepôt et l’augmentation de la productivité du personnel.

Adopter la technique du cross-docking

Le cross-docking est l’une des techniques de gestion de la chaîne logistique qui favorisent le mieux la trésorerie des entreprises.

En effet, la méthode consiste à expédier directement la marchandise au client après réception, sans passer par l’étape de stockage. Il s’agit donc d’une technique d’optimisation de la gestion des stocks qui réduit largement les coûts de stockage.

Automatiser la gestion des flux

À l’ère actuelle de forte numérisation de la Supply Chain, l’automatisation est de mise pour assurer la coordination entre les différents maillons de la chaîne. De fait, la réalisation manuelle de certains processus de la chaîne logistique pose de véritables problèmes de coordination, de précision et de rentabilité dans la gestion. Il convient alors de recourir à des outils d’automatisation pour lier les maillons et assurer un meilleur partage des données.

À cet effet, divers logiciels de gestion automatisée sont conçus pour aider les entreprises. Les besoins et les objectifs ainsi que la taille de l’entreprise sont entre autres critères à prendre en compte lors du choix de logiciel de gestion de la logistique.

À noter que les solutions d’automatisation s’adressent plutôt aux entreprises de grande envergure. Les petites entreprises peuvent donc s’en passer, pour ne pas augmenter leurs coûts de gestion. Remarquons également que cette liste de techniques et méthodes d’optimisation logistique n’est pas exhaustive. L’opération peut donc s’étendre à d’autres méthodes, et doit également s’atteler à gérer efficacement les risques et à coordonner les actions des acteurs de la Supply Chain.

L’optimisation de la Supply Chain a forcément un impact positif sur les activités de la structure. Entre autres avantages d’une bonne optimisation logistique, on distingue :

- la réduction des coûts de stockage ;

- l’optimisation des délais et des frais de livraison ;

- une meilleure traçabilité des marchandises ;

- une meilleure gestion des risques ;

- une amélioration des relations entre entreprises et fournisseurs ;

En définitive, l’optimisation de la chaîne logistique permet aux entreprises de faire des gains d’argent et de temps, puisqu’elle favorise la mise en place d’un système qui garantit la qualité et la performance à tous les niveaux.

11 : 00 | 12: 00 – Intervention de monsieur Mr ELMouhib Soufiane professeur permanent à HECF Fès

Après avoir mettre en relief l’importance de la supply chain lors de l’introduction, le plan a été annoncé, dont la première partie a traité la question de l’incertitude entre l’offre et la demande, la deuxième a traité le concept de réactivité de la SC, la troisième a mis l’accent sur son rôle dans l’optimisation des coûts et la quatrième était sous forme d’une démonstration du cas d’AMAZON comme étant un acteur logistique international.

- L’incertitude de l’offre et de la demande

Un exemple de supply chain a été démontré, il correspond au réapprovisionnement des poules, qui commence par la récolte du blé qui se transporte aux éleveurs, qui s’occupent de la commercialisation avec les restaurants et les super marchés qui s’occupent de leur part de la commercialisation avec les clients finaux. Ainsi une sorte d’interdépendance existe entre les différents niveaux de la chaine, ainsi, tout dysfonctionnement sur l’une de ses étapes entraine systématiquement une pénurie sur tout le système, à titre d’exemple la crise alimentaire actuelle s’est causée par le conflit russo-ukrainien entre deux pays exportateurs d’un ensemble de produits alimentaires, il s’est matérialisé par un arrêt partiel d’approvisionnement desdits produits qui a engendré un déséquilibre immédiat entre l’offre et la demande, c’est-à-dire la quantité offerte sur le marché a été dépréciée par rapport à la demande tout en générant une hausse des prix.

L’enjeu entre l’offre et la demande est un élément perturbateur de l’activité, que la supply chain doit l’éponger, plusieurs facteurs peuvent mettre cet enjeu encor plus équilibré à savoir :

- Le cycle de vie d’un produit : sachant bien qu’il y a des exceptions, le cycle de vie d’un produit se compose de quatre phases à savoir démarrage, croissance, maturité et déclin. C’est tout à fait normal qu’il perturbe l’offre et la demande, car elles se changent en fonction de la phase en question, par exemple la demande est faible au démarrage, en croissance lors de la phase de croissance, stable en maturité et décroissante en déclin.

- La marge d’erreur de la prévision des unités de production : cette marge ou cet écart signifie que la réalité est différente de la prévision dans les deux sens, soit, ce qui a été prévu est inférieur de ce qui a été fait soit l’inverse. Ceci est susceptible de perturber l’offre et la demande sur toute la chaine dans la mesure où un tel écart impactera directement la quantité produite et par conséquent celle vendue.

- Les différentes variantes : elles font partie intégrante dans l’offre et la demande, par exemple la demande est différente en fonction des tailles même en fonction des couleurs.

- Le nombre de points de vente : c’est le quatrième facteur perturbateur de l’offre et de la demande, en fait plus que le nombre de points de vente est important plus qu’elles seront modifiées.

- La réactivité de la supply chain ;

Face à cette incertitude, la supply chaine doit être réactive, c’est-à-dire elle permet à l’entreprise d’éponger et d’absorber l’ambiguïté de l’offre et de la demande. Voici quelques signes de réactivité :

- Un transport fiable doit être assuré, en amants et en aval. Il faut que la matière première, la marchandise et le produit fini soient reçus par l’entreprise et par le client tels qu’ils sont envoyés, avec le trajet le plus réduit et le coût le plus faible.

- Le délai de réponse suppose que la réclamation du client est traitée le plus rapidement possible, sinon l’entreprise risque de le perdre.

- La fréquence d’introduction de nouveaux produits : à ce niveau on met l’accent sur la rigidité de la supply chain, s’elle permet l’introduction rapide de nouveaux produits ou pas, car lorsqu’on dit nouveau produit c’est tout un process derrière, de nouveaux clients et fournisseurs vont être ajoutés, la question qui se pose donc, à quel niveau la supply chain permet-elle cette intégration ?

- La supply chain 4.0 et optimisation des coûts

Certaines entreprises négligent ce levier pourtant simple à mettre en place. Il s’agit de faire en sorte que les emballages et les contenants soient remplis au maximum de leur capacité. C’est une excellente façon de réduire les coûts logistiques. Et, dans le même temps, de rationaliser le nombre de voyages nécessaires pour acheminer les marchandises.

À ce titre, l’entreprise peut agir sur deux points :

- Optimiser les emballages en utilisant toute la place disponible dans les enveloppes, paquets, cartons ou palettes, et veiller à ne pas envoyer de colis à moitié vides.

- Remplir au mieux les contenants des modes de transport choisis (remorques des camions, wagons des trains, soutes des avions, cales des navires).

Pour réduire efficacement les coûts logistiques par ce biais, il est recommandé de mettre en place un plan de transport listant les flux et les types de trafic, afin que l’entreprise focalise sur les plus économiques.

L’entreprise n’est pas la seule à souhaiter optimiser ses frais de transport. Il s’agit l’un de l’un des points critiques pour la plupart des budgets logistiques. Un gestionnaire supply chain peut ainsi aller voir plusieurs types d’acteurs pour parler de mutualisation des frais de transport :

- Des filiales de la même entreprise s’il s’agit d’un grand groupe ;

- D’autres entreprises ou d’autres industriels qui partagent la même zone de chalandise.

Le TMS, Transport Management System, est un logiciel analytique très fin, les TMS permettent de trouver les schémas de transport les plus adaptés à l’entreprise. Typiquement, un TMS va prendre en compte :

- Le meilleur tarif par rapport au meilleur type de flux ;

- Les différents tarifs des transporteurs, en fonction de la zone de transports ;

- La meilleure gestion des multisites (avec livraison commune via les différentes filiales, sur un contenant unique)

Autant de comparaisons que font traditionnellement à la main les responsables du transport. Cependant, dans une grande entreprise avec des flux de transport importants, il est nécessaire de dépenser beaucoup d’énergie et de ressources humaines pour y arriver.

Un TMS va générer des schémas de transport optimisés quasi automatiquement, après avoir été paramétrés.

Quoiqu’il arrive, l’optimisation des coûts de transports doit être attentivement suivie via un contrôle comptable précis. Seul un tel contrôle peut permettre de voir l’impact réel de cette optimisation sur les coûts, qui peut être flouté par d’autres éléments (par exemple, la fluctuation de l’indexation du prix du pétrole).

- La supply chain 4.0 et optimisation des coûts : cas d’AMAZON

À 30 km de Lille situ un site logistique d’Amazon en France, de 80 000 m2 l’équivalent de 16 terrains de football dont il existe plus de 2 000 000 références différentes relatives à plus de 10 000 000 produits, dont il se traite plus de 1 million commandes par jours, avec un retard qui s’élève à 3 commandes par 1 million, à titre d’exemple en 25 novembre 2016 précisément le black Friday, Amazon France a reçu et livrée plus de 1 400 000 commandes la même journée.

La préparation d’un colis n’est pas impressionnante, mais ce qui est bien sûr, beaucoup plus compliqué c’est la préparation de 1 million de colis par jours. Cette réussite commence par une organisation ultra efficace de l’espace, le bâtiment central regroupe toutes les fonctions de tri et de distribution, aussi bien que le packing dont lequel sont installer quatre lignes d’emballage opérées par deux équipes d’une centaine de personnes qui préparent jusqu’aux 400 000 colis par jours, tout en remplissant au mieux les contenants et en évitant tous le vide possible qui est susceptible d’augmenter le cout de livraison.

En fait ils disposent de 37 tailles différentes de carton, qui sont choisis en fonction d’un scanne du code barre qui se fait par un ordinateur aux produits afin de déterminer automatiquement la taille convenable de la box qui garantit le remplissage. Même pour le scotch, ce n’est pas aux opérateurs de découper sa langueur, mais c’est à une scotcheuse programmer de le faire suite au même scan desdits produits. Il faut mentionner que cette usine seule utilise plus de 10 000 KM de scotch chaque année, à vous d’imaginer s’il y a un découpage qui se fait par les employés avec une marge d’erreur de 1%, Amazon risquera de perdre 100 km du scotch qui coutent bien évidemment très chers, cette scotcheuse a permis alors la correction d’une fuite financière importante.

Après l’emballage une étape essentielle entre en action, chez AMAZON on l’appelle le SLAM qui consiste au premier à coller l’étiquette sur chaque colis sur laquelle il y a les informations relatives au client à savoir le nom, le prénom et l’adresse, au second à vérifier son poids par rapport aux poids normaux des produits composant ce colis, et ce à travers une balance automatique connecter directement avec une base de données dont on trouve toutes les informations qui leur correspond y compris leur poids, en effet, si ce dernier dépasse la normale, le colis sera automatiquement ouvris pour que les produits dedans soient modifiés. En fait, un contrôle très minutieux se fait en permanence afin d’éliminer toute erreur possible et d’optimiser au maximum les couts.

Les pickers (les employés responsable sur le regroupement des articles auprès les rayons) avaient l’habitude de prendre les produits demandés et de les mettre dans un chariot afin de les amenés aux emballeurs, chose qui prenait trop de temps, comme nous avons dit le site est de 80 000 m2, alors marché avec un chariot n’est pas évident est qui est susceptible de générer de couts de main-d’œuvre supplémentaires, c’est la raison pour laquelle AMAZON s’est investie dans des convoyeurs de 600 mètres de tapis roulant sur lequel les colis s’échangent rapidement entre les services, ainsi c’est les colis qui vont vites et non pas les personnes. Ces convoyeurs permettent de garder une traçabilité sur tout le processus, ainsi, le responsable supply chain sait exactement quand le convoyeur arrête, d’où il vient à quelle vitesse il va, ce qui est impossible de le connaitre avec un opérateur qui fait ce travail manuellement.

Le secret d’AMAZON réside dans deux mots à savoir la recherche et le développement, elle a investi depuis son début des millions d’heures et milliards d’euros dans le développement d’ingénieurs pour concevoir son propre système d’information totalement intégré, qui va gérer des millions de commandes par jour dans toute l’Europe, il s’agit des algorithmes composés des équations mathématiques très complexes qui permettent de minimiser le temps des trajets pour collecter les produits.

Dans cette perspective et sur un autre site, AMAZON en 2016 a pu développer des robots qui se mettent au-dessous des armoires pour la transporter avec une accélération et un freinage rapides, jusqu’à l’opérateur, qui de son côté ne va même pas bouger, ce qui est révolutionnaire en matière de minimisation des trajets et des coûts. Ceci a permis davantage à AMAZON de gagner d’espace en l’occurrence des êtres humains qui ne circulent plus dans les allers pour chercher les produits, et de passer de 4 000 000 à 10 000 000 produits stockés.

Ces chiffres importants en termes de nombre des produits stockés mettent AMAZON dans un défi majeur au niveau des réapprovisionnements (pas de produit pas de ventes) ainsi, pour éviter toute rupture possible, la clé est l’anticipation des demandes changeantes des clients, ainsi que leurs besoins. Dans cette perspective AMAZON a développé en amants des systèmes d’information qui permettent d’abord de prévoir le marché suite à une analyse de données relatives à 300 millions comptes clients actifs, cette quantité immense de données permet l’anticipation de la quantité des produits qui vont être vendus, et c’est capable d’assurer un réapprovisionnement efficace, et donc minimiser les couts, deuxièmement ledit système suite à une analyse permanente, il détecte le besoin en produits en temps réel, et il lance automatiquement la commande auprès des fournisseurs qui sont eux-mêmes choisis par ces algorithmes suites à plusieurs critères à savoir le rapport prix qualité, la durée de livraison …, après avoir lancé la commande le système d’information détecte automatiquement l’emplacement dont ces produits vont être stockés.

Réferences

Aitken, J. (1998). Supply chain integration within the context of a supplier association : case studies of four supplier associations.

Awasthi, A., Grzybowska, K., Hussain, M., Chauhan, S. S., & Goyal, S. K. (2014). Investigating Organizational Characteristics for Sustainable Supply Chain Planning Under Fuzziness (pp. 81–100). Springer, Berlin, Heidelberg. https://doi.org/10.1007/978-3-642-53939-8_5

CHRISTOPHER, M. (1999). Logistics and Supply Chain Management: Strategies for Reducing Cost and Improving Service (Second Edition). International Journal of Logistics Research and Applications, 2(1), 103–104. https://doi.org/10.1080/13675569908901575

Cooper, M. C., Lambert, D. M., & Pagh, J. D. (1997). Supply Chain Management: More Than a New Name for Logistics. The International Journal of Logistics Management, 8(1), 1–14. https://doi.org/10.1108/09574099710805556

Ech-chelfi, W., & El Hammoumi, M. (2017). State of the Art of SCM and TRM in Morocco. International Journal of Latest Research in Engineering and Technology (IJLRET), 03(03), 125–132.

Farmer, D., & Amstel, R. Van. (1991). Effective Pipeline Management: How to Manage Integrated Logistics. Gower Publishing Company.

Houlihan, J. B. (1988). International Supply Chains: A New Approach. Management Decision, 26.

Hugos, M. (2003). Essentials of Supply Chain Management John Wiley & Sons. Inc. New Jersey.

John Mangan Martin Christopher. (2005). Management development and the supply chain manager of the future. The International Journal of Logistics Management, 16(2), 178–191. https://doi.org/http://dx.doi.org/10.1108/MRR-09-2015-0216

La Londe, B. J., & Masters, J. M. (1994). Emerging Logistics Strategies. International Journal of Physical Distribution & Logistics Management, 24(7), 35–47. https://doi.org/10.1108/09600039410070975

Magee, J. F. (1967). Industrial logistics; analysis and management of physical supply and distribution systems (Vol. 2). McGraw-Hill.

Mentzer, J. T., DeWitt, W., Keebler, J. S., Min, S., Nix, N. W., Smith, C. D., & Zacharia, Z. G. (2001). DEFINING SUPPLY CHAIN MANAGEMENT. Journal of Business Logistics, 22(2), 1–25. https://doi.org/10.1002/j.2158-1592.2001.tb00001.x

Ouardighi, F. El, Mesnard, X., & Tarondeau, J. (2008). Le management de la supply chain. Revue Française de Gestion – N° 186/2008, 81–88. https://doi.org/10.3166/RFG.186.81-88

Paul, John et Laville, J.-J. (2007). Le modèle SCOR: vecteur d’excellence de la Supply Chain. Supply Chain Magazine, 96–98.

Porter, M. (1990). Ch2: The Competitive Advantage of Firms in Global Industries. The Competitive Advantage of Nations.

Ratliff, H. D., & Nulty, W. G. (1997). Logistics composite modeling. In The Planning and Scheduling of Production Systems (pp. 10–53). Springer US. https://doi.org/10.1007/978-1-4613-1195-9_2

SCC. (1996). Supply Chain Council. Http://Www.Supply-Chain.Org.

Stadtler, H. (2008). Supply Chain Management — An Overview. In Supply Chain Management and Advanced Planning (pp. 9–36). Springer Berlin Heidelberg. https://doi.org/10.1007/978-3-540-74512-9_2

Stevens, G. C. (1989). Integrating the Supply Chain. International Journal of Physical Distribution & Materials Management, 19(8), 3–8. https://doi.org/10.1108/EUM0000000000329

Zandin, K. (2001). Maynard’s industrial engineering handbook.

L’American Marketing Association est une association professionnelle américaine de professionnels du marketing et du marketing management